Das obenstehende Bild stammt von meiner Website. Zu sehen sind diverse Zeolithe 3A in verschiedenen Körnungen.

Die eigentlichen Zeolithpartikel sind nur ca. 1 µm groß und werden mit einem tonhaltigen Bindemittel in Form gebracht. Das ist eine Kunst für sich, soll aber hier nicht das Thema sein: Heute geht es um die äußere Form. – Ganz rechts sind kleine Kugeln, wie sie z. B. im Isolierglasbereich eingesetzt werden. Die anderen Kugeln werden für verschiedene Anwendungen angeboten (für die der Binder dann auch optimiert ist), etwa zur Lösemitteltrocknung, in Kältemittelkreisläufen etc. Das zweite Glas von rechts enthält Stäbchen statt Kugeln. Es gibt aber auch noch ausgefallenere Formen:

Man beachte das Gläschen in der Mitte, das eine Mischung von Zeolith Y und Z (ZSM-5) enthält: Letzterer ist „makkaroni-förmig“, d. h. als Röhrchen geformt. (Es handelt sich übrigens um ca. 15 Jahre altes Material von der Degussa, heute evonik, und ist nicht mehr auf dem Markt.) Hat die Röhrchenform Vorteile?

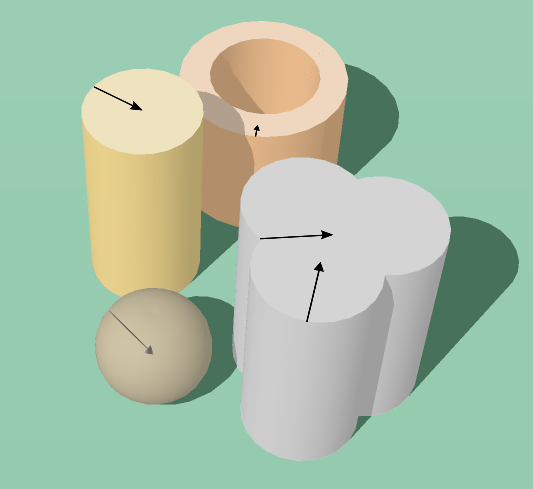

In Abb. 3 sind zwei verschiedene Formen von Zeolith Y, der z. B. in der Umwelttechnik verwendet wird, zu sehen: einmal Kugeln, und das kleeblattförmige Material, welches aussieht wie miniaturisierte Bruchstücke eines gotischen Bauwerks, ist „Trisiv“ von UOP, eine zumindest in Europa neu auf den Markt gekommene Form. Das Material im Hintergrund ist übrigens gebrochener Naturzeolith.

Grundüberlegungen

Gewöhnlich gilt die erste Überlegung dem Druckverlust. Angenommen, die Abluft strömt mit einer Leerrohrgeschwindigkeit von 0,8 m/s, dann würden 2 – 5 mm große Kugeln einen Druckverlust von ca. 8.000 Pa/m erzeugen, bei 1/16″-Stäbchen wären es schon 26.000 Pa/m. Da scheint es gar keine Frage zu geben, was man nimmt, oder doch?

Damit ein Adsorber die geforderte Adsorptionsleistung bringt, muss:

- Zunächst einmal das Gas durch den Adsorber strömen – je weniger Druckverlust, desto günstiger.

- Die nötige Masse an Material in der Schüttung sein – je höher die Schüttdichte, desto günstiger.

- Der Übergang der Moleküle aus der Gasphase in den Feststoff stattfinden. Dies wird durch Stöße der Moleküle mit dem Feststoff bewirkt, und die Stöße sind die Ursache für den Druckverlust – je höher der Druckverlust, desto günstiger (bis zu einer gewissen Grenze natürlich, ab der der Abrieb der Pellets zu stark wird). Zu niedrige Druckverluste führen zu laminaren Strömungsverhältnissen und stark verminderten Masseübergängen.

- Die Adsorptmoleküle in die Tiefe des Pellets wandern, um die vorgelegte Adsorbensmasse auch richtig nutzen zu können – je besser das Verhältnis von Oberfläche zu Volumen, desto günstiger.

In Punkt 4 schneiden Kugeln – die viele andere Vorteile haben – natürlich am schlechtesten ab. Die folgende Grafik illustriert die Diffusionswege eines Moleküls im Inneren eines Korns, für die hier vorgestellten Pelletformen. Das Bild entstand übrigens mit Hilfe der Software „Google SketchUp“, die man sich zeitweise (aber jetzt nicht mehr) kostenlos herunterladen konnte.

Wenn man die Abmessungen so wählt, dass die Weglänge immer gleich ist, landet man, will man TriSiv mitberücksichtigen, bei 1 – 2 mm-Kugeln und 1/16″-Pellets. Für diese kann man nun die angegebenen Druckverluste und die bei gleichem Volumen vorliegende Masse vergleichen.

Im nächsten Teil werde ich die entsprechenden Daten vorstellen sowie einige Fachartikel, die sich mit der Berechnung des Druckverlustes befassen. Nach Freeware-Tools suche ich noch, und wenn es welche gibt (aber es sieht nicht gut aus), werde ich die berechneten Werte mit Herstellerdaten vergleichen.

Schreibe einen Kommentar