Ein Gastbeitrag von Dr. Saskia Oehmichen

Beton ist .

- Marmor des 20. Jahrhunderts (Tadao Ando, japanischer Architekt, Pritzker-Preisträger)

- irgendwie sexy (Zaha Hadid, irakische Architektin, Pritzker-Preisträgerin)

- flüssiger Stein (Vitruv, Römischer Baumeister, ca. 70 bis 10 v. Chr.)

Der Baustoff Beton ist älter als man vermuten mag. Die Römer verwendeten opus caementitium, der unserem heutigen Beton stark ähnelt, um Straßen, Brücken, Mauern und Hafenanlagen zu errichten [1], [2]. Viele Bauwerke sind noch heute zu bestaunen und beweisen eindrucksvoll die Dauerhaftigkeit von Beton.

Im 20.Jahrhundert war Beton ein prägender Baustoff. Seine gestalterischen Möglichkeiten sind für Architekten verlockend und sein vergleichsweise günstiger Preis für Bauherren überzeugend.

Frischbeton ist weich und fließfähig, lässt sich beliebig formen und gießen. Der erhärtete Betonstein besitzt eine hohe Druckfestigkeit und Spannfähigkeit. Auf diese Weise werden viele architektonische Konstruktionen möglich, die mit Steinen nicht zu bauen wären [4]:

- Musikerhaus auf der Insel Hombroich

- Skisprungschanze Bergisel in Innsbruck (A)

- Talbrücke Wilde Gera im Thüringer Wald (Deutschlands größte Betonbogenbrücke)

Im 21.Jahundert wandelt sich Beton vom recht einfachen 3-Stoff-Gemisch aus Zement, Wasser und Zuschlag zum High-Tech-Produkt mit deutlich erweitertem Anwendungsspektrum. Die Chemie spielt eine wesentliche Rolle beim Design von bestimmten Werkstoffeigenschaften Grund genug; sich den Alltagswerkstoff Beton mal genauer anzuschauen.

Die chemische Genese des Betons [4] [5]

Beton entsteht grundsätzlich durch eine chemische Reaktionen zwischen Zement, Wasser und Zuschlägen (das sind kleine, meist inerte Gesteinskörner). Zement besteht hauptsächlich aus den sog. Klinkerkomponenten.

Für die Herstellung der Klinkerkomponenten werden Kalkstein (CaCO3) und Ton (Quelle für SiO2, Al2O3 und Fe2O3) vermischt und bei ca. 1450 °C gebrannt. Bei den Reaktionen unterhalb von 1300 °C wird das Calciumcarbonat in CaO und CO2 aufgespalten und die Tonminerale werden zersetzt. Aus den Zersetzungsprodukten entstehen die Klinkerkomponenten. Diese werden anschließend mit Gips und eventuellen Zumahlstoffen, wie Kalkstein, Hüttensand oder Flugasche, zu Zement vermahlen.

Die in der Tabelle verwendeten und für Chemiker hoch verwirrenden Abkürzungen (z.B. C3S für 3 CaO * SiO2 oder C3A für 3 CaO * Al2O3) entsprechen der üblichen Schreibweise in der Bauchemie!

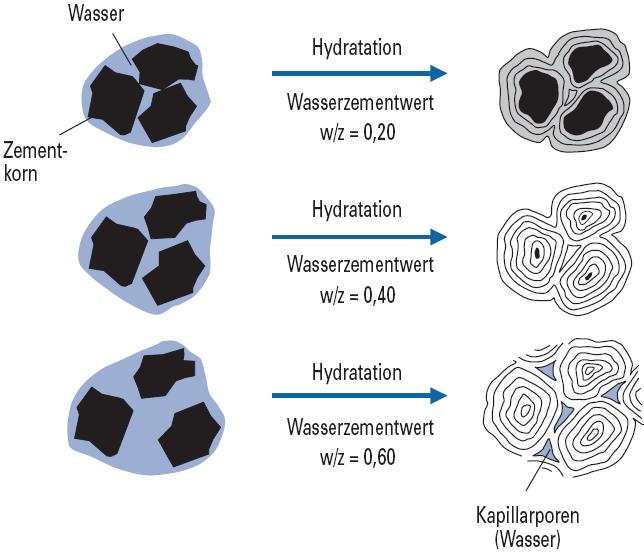

Der Zement wird mit Wasser angemacht, also vermischt. Der entstehende Zementleim ist plastisch, fließfähig und beliebig formbar. In der Baupraxis werden im Allgemeinen Wasser/Zement-Werte zwischen 0,35 und 0,7 eingesetzt. Zwischen den Klinkerkomponenten des Zementes und dem zugefügten Wasser laufen komplexe chemische Reaktionen (Hydratation) ab. Nach Beendigung der Erhärtungsphase ist der Zement irreversibel zu wasser- und raumbeständigen Zementstein umgewandelt. Dies geschieht sowohl unter Wasser als auch an der Luft, weshalb man Zement auch als hydraulisches Bindemittel bezeichnet.

Hydratation von Zement

Der sich bildende Zementstein besteht aus verschiedenen Hydratphasen. Folgende Reaktionsgleichungen stellen in vereinfachter Form die Hydratation einiger Klinkerkomponenten dar (Abk. für H2O = H):

- Hydratation des Tricalciumsilikats: 2 C3S + 6 H → C3S2H3 (Calciumsilikathydrat) + 3 CH (Portlandit)

- Hydratation des Dicalciumsilikats: 2 C2S + 4 H → C3S2H3 (Calciumsilikathydrat) + CH (Portlandit)

Das Calciumsilikathydrat wird auch als CSH-Phase bezeichnet. Die Nanostruktur eines CSH-Gel hat Taylor [6] mit dem natürlichen kristallinen Mineral 1.4 nm Tobermorit verglichen. Die Aufklärung der genauen Struktur, die sich bei der Zementerhärtung bildet ist Gegenstand reger Forschung [7].

ESEM-Aufnahme von Zementstein nach 28 Tagen Hydratation. Sichtbar sind das dichte CSH (Calciumsilikathydrat)-Gefüge und bankige Calciumhydroxidkristalle [3].

- Betonverflüssiger (BV) – bessere Verarbeitbarkeit

- Fließmittel (FM) – starke Verflüssigung, für sehr weichen Beton

- Luftporenmittel (LP) – erzeugt Mikroporen für Verbesserung der Frostbeständigkeit

- Verzögerer (VZ) – verzögerte Anfangserhärtung

Beton mehr als nur hart [9]

Spezialbetone können Druckfestigkeiten bis zu 350 N/mm² erreichen. Die Zugfestigkeit von Beton ist dagegen wesentlich geringer. Sie liegt bei ca. 1 – 10 N/mm² und damit bei etwa 10% der Druckfestigkeit. Deshalb wird Beton oft mit zugfestem Stahl kombiniert. Bewehrungsstäbe werden dabei in einem regelmäßigen Muster in den Beton eingebettet.

Zur Charakterisierung der Porosität werden verschiedene Porenarten unterschieden:

- Luftporen (50 µm 2 mm) werden hauptsächlich durch Luftporenbilder in den Beton eingebracht und verbessern seine Frostbeständigkeit, weil sie zusätzlichen Expansionsraum für gefrierendes Wasser zur Verfügung stellen.

- Kapillarporen (2 µm 50 µm) bestimmen die Permeabilität des Werkstoffes, da sie ein zusammenhängendes Porensystem bilden, durch das Gase und Flüssigkeiten (kapillares Saugen) eindringen können. Je größer der Wasser/Zement-Wert ist, desto höher ist die Kapillarporösität, weil ein Teil des Wassers dann nicht mehr zum Abbinden des Zementes benötigt wird und als freies Kapillarwasser im Werkstoff zurückbleibt. Das Diagramm zeigt, welchen Anteil die jeweiligen Phasen bei verschiedenen Wasser-Zement-Werten ausmachen.

Durch die Bildung von Portlandit Ca(OH)2 bei der Hydratation herrscht in zementgebundenen Werkstoffen ein hochalkalisches Milieu.

Die Dauerhaftigkeit und ihre Feinde [10, 11]

Die Langlebigkeit von zementgebundenen Werkstoffen sollte das wesentliche Ziel bei der Neuerrichtung von Bauwerken sein. Die Dauerhaftigkeit ist natürlich mit der Druckfestigkeit verbunden. Je höher die Druckfestigkeit des erhärteten Betons ist, desto höher ist sein Widerstand gegen statische und mechanische Belastungen. Die Druckfestigkeit wird durch die Qualität des Zementes, die Art der Zuschläge, die Porosität, den Hydratationsgrad, die Verdichtung und diverse andere Faktoren bestimmt.

Weil Beton auch physikalischen und chemischen Belastungen widerstehen soll, spielt für die Dauerhaftigkeit von zementgebundenen Werkstoffen ihre Porösität eine entscheidende Rolle. Durch die Poren des Betons können z.B. Gase eindringen. Kohlenstoffdioxid reagiert mit dem Portlandit aus dem Hydratationsprozess zu Calciumcarbonat (Carbonatisierung):

CO2 + Ca(OH)2 → CaCO3 + H2O

Als Folge sinkt der pH-Wert im Werkstoff von pH > 12 auf ca. pH 8. Für den Beton selbst hat dies zwar kaum schädliche Folgen. Das stark alkalische Milieu ist aber notwendig, um den Bewehrungsstahl wirksam vor Korrosion zu schützen. Der Stahl bildet nämlich unter alkalischen Umgebungsbedingungen eine dünne Oxidschicht aus, die verhindert, dass Eisenionen in Lösung gehen und Eisenoxid, also Rost, entsteht. Wenn die Passivierungsschicht durch Absenken des pH-Wertes zerstört wird, kommen Korrosionsprozesse in Gang, wenn Feuchtigkeit und Sauerstoff gleichzeitig zur Verfügung stehen.

Je poröser der Werkstoff ist, desto besser kann auch Wasser eindringen. Bei Frost gefriert das Wasser und richtet u.a. durch seine Volumenexpansion enormen Schaden im Gefüge des Werkstoffes an.

Mit dem Wasser können auch schädliche Stoffe in den Beton eindringen: Salze, z.B. NaCl aus den Tausalzen im Winter, dringen in den Werkstoff ein, kristallisieren mit entsprechender Sprengwirkung aus oder noch viel problematischer lösen Korrosionsprozesse am Bewehrungsstahl aus.

Noch schädlicher als Poren sind natürlich Risse im Beton, durch die Wasser, Salze, Gase etc. ungehindert tief in den Werkstoff eindringen können.

Ziel sollte also sein, einen möglichst dichten Beton herzustellen. Folgende Einflussfaktoren sind dabei wesentlich:

- geringer w/z-Wert (Wasser/Zement; führt zu geringer Zahl an Kapillarporen)

- gute Nachbehandlung (hoher Hydratationsgrad an der Oberfläche, keine Rissbildung)

- dicke Überdeckung des Bewehrungsstahles mit Beton

Neben der Porosität spielen auch andere Faktoren für die Widerstandsfähigkeit gegen physikalische und chemische Angriffe eine Rolle, z.B. die Zementsorte, die Art der Zuschläge und die verwendeten Zusatzmittel und Zusatzstoffe. Viele Praxisnahe Informationen finden sich in den Zement-Merkblättern unter www.beton.de und auf der Website Baunetzwissen.

Der Teufel steckt im Detail

Es sei einem kleinen Beispiel erläutert, dass diese Weisheit auch für den Beton zutrifft: Kann aus dem oben Gesagten abgeleitet werden, dass für einen dauerhaften Beton ein möglichst kleiner w/z-Wert gewählt werden soll? An sich ist dies ein guter Ansatz, solange genügend Wasser beigegeben wird, um eine vollständige Hydratation zu gewährleisten (w/z-Wert = 0,4). Je kleiner allerdings der w/z-Wert ist, desto schwieriger lässt sich der Frischbeton verarbeiten. Um also eine gute Verarbeitbarkeit zu gewährleisten, kann man entweder den Wasseranteil erhöhen oder in die chemische Trickkiste greifen und ein Fließmittel zugeben, z.B. Melaminharz. Nun aber muss mit einer Verzögerung des Abbindens gerechnet werden, was wiederum auf der Baustelle zu Problemen führen kann. Der Gehalt an Luftporen kann durch die Zugabe des Fließmittels verringert werden, was später zu einem verminderten Frost- und Taumittelwiderstand führt.

Die Auswahl der Rohstoffe und die Dosierung der Zusatzstoffe muss also mit größter Vorsicht und Sachverstand geschehen, da die Auswirkungen nicht mit dem groben Daumen abschätzbar sind.

Was so alles schief gehen kann

Auch wenn die Betonrezeptur fachmännisch erstellt wurde, verblüfft die Anzahl an möglichen und oft in die Praxis umgesetzten Fehlerquellen.

- Bewehrungsüberdeckung: Um den Bewehrungsstahl vor Korrosion zu schützen, ist eine möglichst dicke Betonüberdeckung notwendig. Je tiefer der Stahl eingebettet ist, desto besser ist er geschützt und desto dauerhafter ist das Bauwerk. Dieser Zusammenhang war gerade in der Mitte des 20.Jahrhunderts nicht ausreichend bedacht worden, was zu vielen Schäden und Sanierungsfällen geführt hat.

- Nachbehandlung: Eine ausreichende Nachbehandlung der Betonoberflächen ist ebenfalls eines der wirksamsten Mittel zur Korrosionsprävention. Je langsamer und vollständiger die oberflächennahen Bereiche aushärten, desto dichter ist der Werkstoff und desto langsamer dringen schädigende Stoffe ins Innere vor. Um dies zu erreichen, muss der noch frische Beton möglichst lange feucht gehalten werden, z.B. durch ein Belassen in der Schalung, Abdecken mit Folien, Besprühen mit Wasser. Wenn nach Errichtung eines Bauwerks an der Nachbehandlung gespart wird, hat dies zwar keine unmittelbaren Folgen, langfristig kann diese Versäumnis aber der Beginn von Korrosionsprozessen sein.

- Winter: Gerade im Herbst oder Frühjahr ist ein Sinken der Außentemperatur unter 5°C kein verblüffendes Ereignis. Die Verarbeitbarkeit des Betons wird in diesen Fällen erheblich einschränkt. Beton erhärtet bei niedrigen Temperaturen deutlich langsamer. Unter 0° C kommt die Hydratation praktisch zum Erliegen. – Wenn frischer oder nur wenig erhärteter Beton gefriert, wird durch die Eisbildung das Gefüge zerstört. Wenn also unbedingt unter +5 °C betoniert werden soll, müssen entsprechende Maßnahmen ergriffen werden, z.B. die Verwendung von warmem Anmachwasser oder eine Verringerung des w/z-Wertes. Ein Ignorieren der Kälte ist keine Option. – Einige Zeitgenossen sind schon auf die Idee gekommen, Frostschutzmittel in das Anmachwasser zu geben. Diese enthalten oft Chloride und verursachen daher eine Korrosion des Stahlbetons. Keine gute Idee!

- Sommer: Die hohen Temperaturen des Sommers sind ebenfalls ein Problem beim Betonieren. Wenn die Temperatur des Frischbetons 27°C übersteigt, erstarrt der Beton deutlich schneller, da die Geschwindigkeit der Hydratation zunimmt. Der Frischbeton kann aus diesem Grund nicht mehr ordnungsgemäß, also schnell genug, verarbeitet werden. Als Folge können z.B. Fehlstellen in den betonierten Flächen entstehen. Die Zugabe von Fließmitteln kann hier Abhilfe schaffen. – Die Kombination von Lufttemperaturen ab 27° C und Wind, besonders bei geringer Luftfeuchtigkeit, bewirkt bei bereits verarbeitetem Beton eine starke Austrocknung der Oberflächenbereiche. Es entstehen Risse und teilweise erreicht die Betonoberfläche die erforderliche Festigkeit oder Beständigkeit nicht mehr, weil die restliche Wassermenge für eine vollständige Hydratation nicht ausreicht. Eine ausreichende Nachbehandlung ist in diesen Fällen unerlässlich. Dies kann durch Abdecken der Oberfläche geschehen oder durch stetes Besprühen der Oberflächen mit Wasser.

- Dosierungsfehler: Wenn auf der Baustelle Zusatzmittel zu dem Frischbeton gegeben werden, müssen die Dosierungen extakt stimmen. Viel hilft eben nicht immer viel. Und eine etwas zu lange Frühstückpause kann auch nicht mit beliebig viel Zugabe von Fließmitteln ausgeglichen werden. Die Menge an Zusatzmitteln muss natürlich auf die Menge an Frischbeton angepasst werden. (Es soll schon vorgekommen sein, dass immer die gleiche Menge an Zusatzmitteln zu jeder neuen Fuhre an Frischbeton zugegeben wurde, ohne auf die schwankenden Mengen Frischbeton zu achten.) Auch eine unvollständige Durchmischung der Zusatzmittel mit dem Frischbeton ist ein nicht seltener Fehler.

Dem Schaden auf der Spur

Wenn sich Schäden an Betonbauwerken zeigen, müssen verschiedene Informationen über den aktuellen Zustand gesammelt werden. Eine bloße Sichtprüfung und Studium der Baudokumentation reichen nicht aus!

- Die Lage der Bewehrungsstäbe und die darüber liegende Betonüberdeckung müssen bestimmt werden. Dies kann zerstörungsfrei mittels Messgeräten auf Basis des Pulsinduktionsverfahrens geschehen. Dabei wird ein Mangetfeld erzeugt, das durch die Bewehrung gestört wird, wodurch ein Wirbelstrom im Bewehrungsstahl entsteht. Dieser Wirbelstrom erzeugt ein magnetisches Rückfeld, das gemessen werden kann. Aus dem Messsignal gewinnt man Informationen über die Betondeckung der Bewehrung, Anstände und Stabdurchmesser.

- Aus Bohrkernen können Informationen über Porosität und Druckfestigkeit des Betons gewonnen werden. Zusätzlich werden Tiefenprofile bezüglich der Karbonatisierungstiefe untersucht.

- An Bohrkernen werden vor allem auch die eingedrungenen Salze festgestellt. In der Regel werden die Proben auf Chloride, Nitrate und Sulfate hin untersucht. Die Bestimmung der Salzkonzentrationen erfolgt im schlechtesten Fall durch Teststäbchen. Eine titrimetrische bzw. kalorimetrische Untersuchung liefert deutlich schon genauere und reproduzierbare Ergebnisse.

- Der nachträgliche Nachweis der verwendeten Zusatzmittel [12] und Konzentrationen ist eine schwierige und teure Angelegenheit.

- Vor Ort kann eine sog. Potentialfeldmessung Informationen über die Korrosionsbelastung des Bewehrungsstahls liefern. Die Korrosion des Stahls ist ein elektrochemischer Prozess. Es liegt ein galvanisches Element vor, das einen elektrischen Strom erzeugt, der an der Betonoberfläche als elektrisches Feld messbar ist. Das Potentialfeld-Messgerät enthält eine Elektrode (in der Regel eine Cu/CuCO4Halbzelle) und wird mit dem Bewehrungsstahl leitend verbunden. Die Potentialdifferenz wird kontinuierlich gemessen. Die Potentialdifferenzen lassen nun auf eine hohe oder niedrige Korrosionswahrscheinlichkeit schließen. Wenn ein wahrscheinlicher Korrosionsherd erkannt wurde, müssen genauere Untersuchungen erfolgen.

- Zur zerstörungsfreien Detektierung von Hohlstellen und Dickenbestimmung bei nur einseitig zugänglichen Bauteilen eignen sich auch Impact-Echo- sowie das Radar-Verfahren [13]. Neben den Standardverfahren zur Festbetonanalyse gibt es auch neue Ansätze, um die Zusammensetzung von zementgebundenen Werkstoffen nachträglich zu bestimmen [14].

Beton hart, aber tückisch

Beton ist vielseitiger, aber auch schwieriger in der Handhabung als auf den ersten Blick erkennbar ist. Seit Jahren steht die Entwicklung von High-Tech-Betonen (z.B. ultrafeste Betone, selbstverdichtende Betone) im Vordergrund. Dazu müssen die komplexen chemischen Reaktionen bei der Betonerhärtung verstanden und die Erkenntnisse in neue Techniken umgesetzt werden. Gleiches gilt für den Bereich Schadensmechanismen und ihre Vermeidung. Nur wer die chemischen Mechanismen hinter Korrosionsprozessen vollständig versteht, kann Maßnahmen zu ihrer Vermeidung entwickeln.

Die rege Forschungstätigkeit spiegelt sich auch in einer Vielzahl an Fachartikeln, Dissertationen und Fachbüchern wieder. Das Informationsportal „Baufachinformationen“ der Fraunhofer-Gesellschaft bündelt viele Fachinformationen und eignet sich zu Recherchezwecken. Nicht nur die Betontechnologie, sondern auch viele andere Bereiche des Bauwesens werden immer stärker von der Chemie beeinflusst. Der Deutsche Bauchemie e.V. stellt viele aktuelle Publikationen zu bauchemischen Themen bereit.

Hinter Beton steckt halt mehr, als man denkt.

Noch zwei Linktipps:

- Die „Meta-Roadmap Nanomaterialien“ des VDI-Technologiezentrums enthält auch ein Kapitel über nanostrukturierte Betonzusatzmittel, und was sich damit erreichen lässt. Der Download erfordert eine Registrierung.

- Einige Anmerkungen über die Rolle von Zeolith als Betonzuschlagstoff finden sich in der Präsentation über Naturzeolithe (PDF, 1,5 MB).

- http://www.hs-augsburg.de/~rweber/Statements%200708/R%F6mischer%20Beton_WOERISHOFER.pdf

- Lamprecht H.-O.: Opus Cementitium, Bautechnik; Bautechnik der Römer, 1987.

- http://www.vdz-online.de/fileadmin/gruppen/vdz/3LiteraturRecherche/KompendiumZementBeton/1-4_Hydratation.pdf

- www.baunetzwissen.de

- Eckart A., Ludwig H.-M., Stark J.: Zur Hydratation der vier Hauptklinkerphasen des Portlandzementes; ZKG-INTERNATIONAL 48, Nr. 8, 1995, 443-452.

- Taylor H.F.W.: Nanostructure of C-S-H: Current Status; Advn. Cem. Bas. Mat., 1993, 38-46.

- http://bibliothek.fzk.de/zb/abstracts/6877.htm

- http://www.b-i-m.de/lexikon/INHALT/zusatzmi.htm

- Stark J., Wicht B.: Zement und Kalk; Birkhäusel Verlag, Basel, 2000.

- Stark J., Wicht B.: Dauerhaftigkeit von Beton; Birkhäusel Verlag, Basel, 2001.

- http://www.ib-rauch.de/artikel/betonkor.html

- http://www.baufachinformation.de/artikel.jsp?v=218981

- http://www.ndt.net/article/dgzfp05/p09.pdf

- http://sundoc.bibliothek.uni-halle.de/diss-online/07/07H102/prom.pdf

Kontakt zur Autorin: BauAnalytix

Bauchemie – Analytik – Denkmalpflege

Dr. Saskia Daniela Oehmichen

Adolph-Kolping-Str. 1

86830 Schwabmünchen

saskia.oehmichen@bauanalytix.de

Dr. Saskia Oehmichen (2009)

christine.romeiser meint

sehr geehrte frau dr. oehmichen,

ich habe mich gefreut, als ich sie heute eher versehentlich im netz entdeckt habe. den obigen artikel habe ich – das müssen sie schon entschuldigen – nur überflogen, und zufrieden habe ich dabei festgestellt, dass unser kleinster gemeinsamer nenner wahrscheinlich Vitruv(ius) ist.

sollten sie noch in augsburg sein, wünsche ich ihnen in der stadt ihrer ahnen auch fürs neue jahr alles gute und interessante herausforderungen in ihrem beruf.

herzliche grüße

christine romeiser.

Kyra Voight meint

Vielen Dank für diesen Beitrag zum Beton. Beton ist ein schöner Baustoff, mit dem viel gebaut wird. Sie sagen, dass Beton das erste Mal im 20. Jahrhundert benutzt wurde. In welchem Jahr war das genau? Und es ist wahr, dass Beton sehr hart ist, man braucht Maschinen, um ihn zu zerstören.

Claudia Arnold meint

Nein, wie im Beitrag erwähnt, benutzten schon die alten Römer eine Art Beton.